Med udviklingen af hydraulisk teknologi, hvordan man korrekt udvælger, behandler og arrangererhydrauliske stålrørat få hydrauliske systemer til at fungere mere energieffektive, pålidelige og have en længere levetid.

Iintroduktion

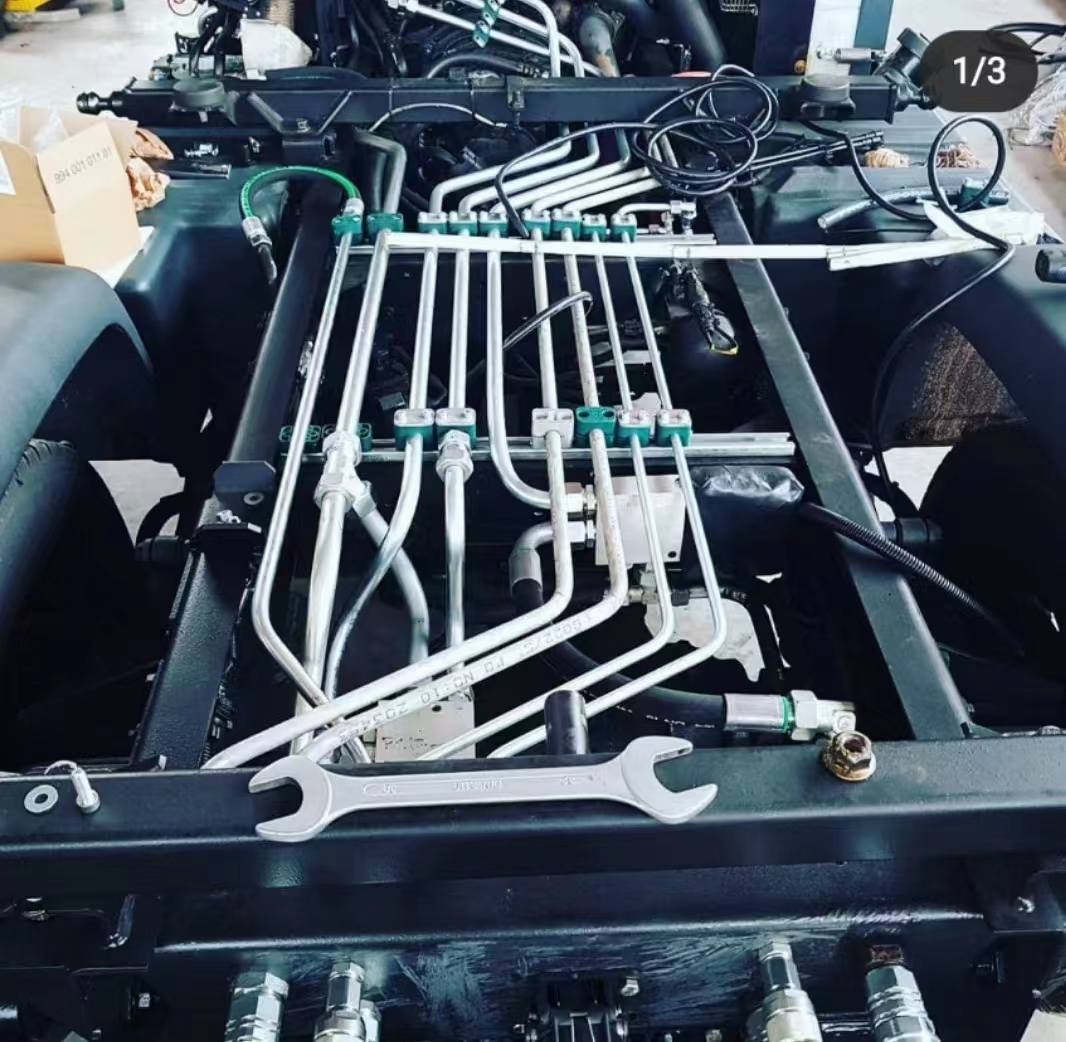

Med udviklingen af hydraulisk teknologi, hvordan man korrekt udvælger, behandler og arrangererhydrauliske stålrørat få hydrauliske systemer til at fungere mere energieffektive, pålidelige og have en længere levetid er blevet et forskningsemne for designere af hydrauliske systemer.Denne artikel diskuterer udvælgelse, forarbejdning og installation af hydrauliske stålrør.

RørSvalg

Valget af rør bør baseres på systemets tryk, flowhastighed og brugssituation.Det er nødvendigt at være opmærksom på, om rørets styrke er tilstrækkelig, om rørdiameteren og vægtykkelsen opfylder systemkravene, og om indervæggen i det valgte stålrør skal være glat, fri for rust, oxidhud og andre defekter.Hvis følgende situationer viser sig at være ubrugelige: rørets inder- og ydervæg er blevet alvorligt korroderet;Dybden af ridser på rørlegemet er mere end 10% af vægtykkelsen;Overfladen af rørlegemet er forsænket til mere end 20% af rørdiameteren;Ujævn vægtykkelse og tydelig ovalitet af rørsektionen.Sømløse stålrør bruges generelt til rørføringer i mellem- og højtrykssystemer, som er meget udbredt i hydrauliske systemer på grund af deres fordele såsom høj styrke, lav pris og lette at opnå lækagefri forbindelser.Almindelige hydrauliske systemer bruger ofte koldtrukne sømløse stålrør med lavt kulstofindhold i størrelserne 10, 15 og 20, som pålideligt kan svejses til forskellige standard rørfittings under rørføringen.Hydrauliske servosystemer bruger ofte almindelige rustfri stålrør, som er korrosionsbestandige, har glatte indvendige og ydre overflader og har præcise dimensioner, men deres priser er relativt høje.

Rørbearbejdning

Bearbejdningen af rør omfatter hovedsageligt skæring, bukning, svejsning og andet indhold.Behandlingskvaliteten af rør har en betydelig indvirkning på parametrene for rørledningssystemet og er relateret til den pålidelige drift af det hydrauliske system.Derfor skal der vedtages videnskabelige og rimelige behandlingsmetoder for at sikre kvaliteten af behandlingen.

1) Skæring af rør

Rørene i det hydrauliske system med en diameter under 50 mm kan skæres ved hjælp af en slibeskæremaskine, mens rør med en diameter over 50 mm generelt skæres ved hjælp af mekaniske metoder, såsom specialiserede værktøjsmaskiner.Manuelle svejse- og iltskæringsmetoder er strengt forbudt, og manuel savning er tilladt, når forholdene tillader det.Endefladen af det afskårne rør skal holdes vinkelret på den aksiale midterlinje så meget som muligt, og rørets skæreflade skal være flad og fri for grater, oxidhud, slagger osv.

2) Bukning af rør

Bøjningsprocessen af rør udføres bedre på mekaniske eller hydrauliske rørbukkemaskiner.Generelt er rør med en diameter på 38 mm og derunder koldbukket.Brug af en rørbukkemaskine til at bukke rørene i kold tilstand kan undgå dannelsen af oxidhud og påvirke kvaliteten af rørene.Varmbøjning er ikke tilladt under produktionen af bøjede rør, og rørfittings såsom udstansede albuer kan bruges som erstatning, da deformation, udtynding af rørvægge og dannelse af oxidhud er tilbøjelige til at forekomme under varmbøjning.Bøjningsrør bør overveje bøjningsradius.Når bøjningsradius er for lille, kan det forårsage spændingskoncentration i rørledningen og reducere dens styrke.Bøjningens radius bør ikke være mindre end 3 gange rørdiameteren.Jo højere rørledningens arbejdstryk er, jo større skal dens bøjningsradius være.Ellipticiteten af det bøjede rør efter produktion bør ikke overstige 8%, og afvigelsen af bøjningsvinklen bør ikke overstige ± 1,5 mm/m.

3) Svejsning af rør og hydrauliske rørledninger udføres generelt i tre trin:

(1) Før røret svejses, skal enden af røret affases.Når svejserillen er for lille, kan det medføre, at rørvæggen ikke er fuldt svejset, hvilket resulterer i utilstrækkelig svejsestyrke af rørledningen;Når rillen er for stor, kan det også forårsage defekter som revner, slaggeindeslutninger og ujævne svejsninger.Vinklen på rillen skal udføres i henhold til de typer svejsning, der er gunstige i henhold til de nationale standardkrav.Affasningsmaskine skal bruges til bedre rillebearbejdning.Den mekaniske skæremetode er økonomisk, effektiv, enkel og kan sikre forarbejdningskvaliteten.Almindelig skæring og affasning af slibeskive skal så vidt muligt undgås.

(2) Valget af svejsemetoder er et afgørende aspekt af rørledningskonstruktionens kvalitet og skal værdsættes højt.På nuværende tidspunkt er manuel buesvejsning og argonbuesvejsning meget udbredt.Blandt dem er argonbuesvejsning velegnet til hydraulisk rørledningssvejsning.Det har fordelene ved god svejseforbindelseskvalitet, glat og smuk svejseoverflade, ingen svejseslagge, ingen oxidation af svejseforbindelse og høj svejseeffektivitet.En anden svejsemetode kan nemt få svejseslagge til at trænge ind i røret eller generere en stor mængde oxidbelægning på indervæggen af svejsefugen, som er svær at fjerne.Hvis byggeperioden er kort, og der er få argonbuesvejsere, kan det overvejes at anvende argonbuesvejsning til det ene lag (bagside) og elektrisk svejsning til det andet lag, hvilket ikke kun sikrer kvaliteten, men også forbedrer byggeriets effektivitet.

(3) Efter rørledningssvejsning skal svejsekvalitetsinspektion udføres.Inspektionspunkterne omfatter: om der er revner, indeslutninger, porer, overdreven bid, sprøjt og andre fænomener omkring svejsesømmen;Kontroller, om svejsestrengen er pæn, om der er nogen forskydning, om den indvendige og udvendige overflade rager frem, og om den ydre overflade er beskadiget eller svækket under bearbejdningen af rørvæggens styrke.

Installation af rørledninger

Hydraulisk rørledningsinstallation udføres generelt efter installationen af det tilsluttede udstyr og hydrauliske komponenter.Før rørledningen lægges, er det nødvendigt omhyggeligt at sætte sig ind i rørplanen, afklare arrangementsrækkefølgen, afstanden og retningen for hver rørledning, bestemme positionerne af ventiler, samlinger, flanger og rørklemmer og markere og lokalisere dem.

1) Montering af rørklemmer

Rørklemmens bundplade er generelt svejset direkte eller gennem beslag såsom vinkelstål til konstruktionskomponenter eller fastgjort med ekspansionsbolte på betonvægge eller vægsidebeslag.Afstanden mellem rørklemmer skal være passende.Hvis den er for lille, vil den forårsage spild.Hvis den er for stor, vil den forårsage vibrationer.I rette vinkler skal der være en rørklemme på hver side.

2) Rørledningsudlægning

De generelle principper for rørlægning er:

(1) Rørene bør arrangeres vandret eller lodret så meget som muligt, idet man skal være opmærksom på pænhed og konsistens for at undgå, at rørledningen krydser;En vis afstand skal opretholdes mellem væggene i to parallelle eller krydsende rør;

(2) Rør eller rør med stor diameter tæt på indersiden af rørstøtten bør prioriteres til lægning;

(3) Røret forbundet til rørsamlingen eller flangen skal være et lige rør, og aksen af dette lige rør skal falde sammen med rørsamlingens eller flangens akse, og længden skal være større end eller lig med 2 gange diameter;

(4) Afstanden mellem den ydre væg af rørledningen og kanten af de tilstødende rørledningsfittings bør ikke være mindre end 10 mm;Flangerne eller samlingerne i den samme række af rørledninger skal være forskudt med mere end 100 mm;Den gennemgående rørlednings samlingsposition skal være mindst 0,8 m væk fra vægoverfladen;

(5) Ved lægning af en gruppe rørledninger bruges to metoder generelt ved drejninger: 90 ° og 45 °;

(6) Hele rørledningen skal være så kort som muligt, med få vindinger, jævn overgang, reducere op- og nedbøjning og sikre korrekt termisk udvidelse af rørledningen.Rørledningens længde skal sikre fri adskillelse og samling af samlinger og tilbehør uden at påvirke andre rørledninger;

(7) Rørledningens lægningsposition eller monteringspositionen skal være praktisk til rørforbindelse og vedligeholdelse, og rørledningen skal være tæt på udstyret til fastgørelse af rørklemmen;Rørledningen må ikke svejses direkte til beslaget;

(8) Under afbrydelse af rørinstallationen skal alle røråbninger være tæt forseglet.Under installationen af VVS-installationen må der ikke komme sand, oxidbelægninger, jernskrot og andet snavs ind i rørledningen;Fjern ikke al rørledningsbeskyttelse før installation, da det kan forurene rørledningen.

Konklusion

Det hydrauliske system er sammensat af forskellige hydrauliske komponenter, der er organisk forbundet gennem rørledninger, rørsamlinger og oliekredsløbsblokke.Der bruges mange forbindende stålrør i det hydrauliske system.Når først disse rørledninger er beskadiget og lækket, kan de let forurene miljøet, påvirke systemets normale funktion og endda bringe sikkerheden i fare.Udvælgelse, forarbejdning og installation af hydrauliske stålrør er et meget vigtigt skridt i transformationen af hydraulisk udstyr.At mestre de korrekte metoder vil være gavnligt for den stabile drift af det hydrauliske system.

Indlægstid: Aug-01-2023